Devolviendo el rojo a la cerámica en la Isla

La UEB Cerámica Roja Renato Guitart, segunda fábrica construida en la Isla de la Juventud después del triunfo de la Revolución, trabaja hoy al diez por ciento (%) de su capacidad inicial, no obstante, un reducido grupo de hombres y mujeres laboran en producciones destinadas en lo fundamental al plan de la Vivienda del Municipio.

En la otrora gran industria de ladrillones rojos, tejas criollas, losas para pisos, rasilla, celosías, tubos y conexiones para las redes hidráulicas, entre otras fabricaciones, el colectivo enfrenta dificultades tecnológicas y roturas constantes de la maquinaria en su afán por lograr el cumplimiento del plan y la construcción de piezas alternativas que beneficien la salud financiera de la empresa y sus trabajadores.

PRODUCIR vs. DIFICULTADES

La UEB cumplió el plan mensual de las 10 000 unidades de bloques de barro de 7,5 pulgadas en enero, febrero y marzo (este último con retraso en la quema debido a la falta de combustible), una proeza teniendo en cuenta que la instalación se encuentra en un proceso de recuperación tras su parada durante cinco meses en el 2022, que no tienen equipos de extracción para la materia prima, la máquina procesadora se rompe de manera asidua, son solo siete hombres vinculados de forma directa a la producción y el proceso completo de la cerámica es de 21 días.

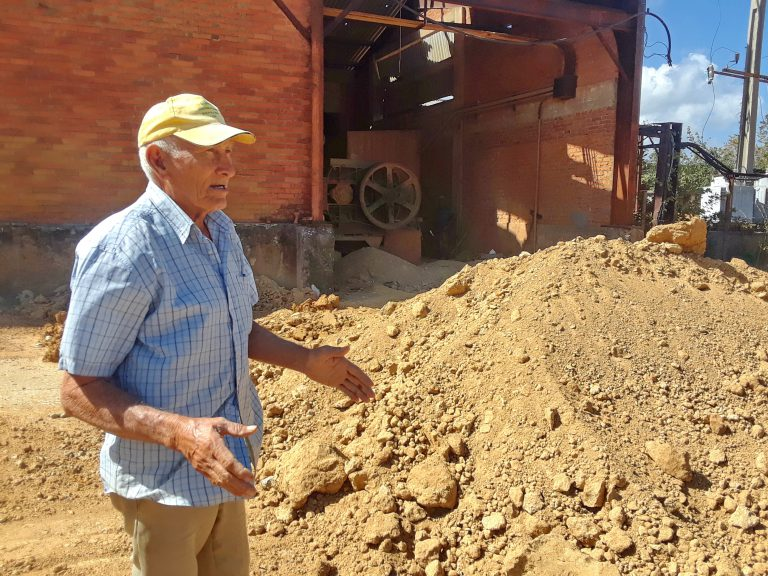

Tras aglutinar a unos cuantos conocedores de esta industria –entre ellos al jubilado Evelio Ferrera Linares–, el director de la instalación, Dagoberto Herrera Roque, asumió junto a ellos la puesta en marcha de la elaboración de piezas de cerámica roja en el territorio el pasado año, renglón constructivo de gran importancia económica y social para el Programa de la Vivienda.

Cumplir los 120 000 ladrillones planificados para el año es la meta y el compromiso es perceptible, no obstante, la situación real dificulta las proyecciones desde el proceso inicial: la extracción del recurso en los yacimientos de Sabana Grande y Los Colonos; al respecto el tecnólogo Evelio Ferrera, subrayó:

“No tenemos equipos de extracción, dependemos de ayudas porque nuestra empresa no los posee… ahora estoy esperando por ir al yacimiento para sacar materia prima con un equipo que nos preste la Agricultura; tiro un poco de materiales y con eso vamos trabajando, en Sabana Grande hay barro para cientos de años.

“Ahí y en Los Colonos están los dos elementos que utilizamos, un material plástico y el otro arenoso, por plan necesitamos 2 500 metros cúbicos (m3) del primero y 1 000 m3 del otro, 3 500 en total”, precisó el experimentado en estos asuntos.

Dagoberto Herrera acotó que lo ideal sería tener allí la materia prima completa a utilizar en el año y no de poco en poco como ocurre en la actualidad, lo cual repercute en la calidad de la misma, pues estaría más curada a la hora de su utilización; también necesitan extraer más para garantizar las producciones alternativas, así como accionar ante el gran enyerbamiento de marabú en dichos yacimientos.

Según Ferrera Linares, una vez que están los materiales utilizan un 70% de uno y el 30 del otro, lo mezclan y dosifican con el mismo cargador, pues no tienen equipo de mezcladora. Luego lo cargan a la torva y a procesar, “a partir de ahí comienza el proceso productivo de la fábrica”, subraya el tecnólogo mientras muestra la maquinaria de la estera alimentadora, el molino y donde finalmente sale el producto que se realiza manual, “cada torva nos da de 2 000 a 2 100 unidades”, precisa.

“Estos son el alambre de corte y las medidas –muestra–; las boquillas –que son lo que se cambia– se montan según lo que se vaya a hacer; uno va picando y se va pasando, estibando para el piso, se seca, recoge y para el horno”, explica el jefe de brigada Carlos Sánchez Vega, a lo que Evelio Ferrera añade: “La calidad del ladrillo es buena, el producto tiene mucha más resistencia que el bloque”.

En la ocasión el ruido fabril está en silencio, “se reventó una cinta transportadora y trabajando en arreglarlo”, expone de inmediato Sánchez Vega, al tiempo que señala a los obreros en ese propósito, acción recurrente y reacción constante en pos de mantener con vida la industria de la cerámica roja.

“El colectivo tiene sentido de pertenencia y ellos mismos arreglan cada rotura, como la del compresor, solucionado por el electricista de conjunto con los trabajadores; lo echaron a andar sin computadora, una inventiva del centro. No perdemos casi nada de la producción, las roturas son menos del 3 % y es gracias al empeño de ellos”, expresó el directivo Dagoberto Herrera.

“Aquí todo es reutilizable –manifiesta el dirigente de la UEB–, los desechos se muelen y se hace chamota, luego se obtiene el extensor de cemento para elaborar bloque de hormigón para el CPI (Centro de Producción de la misma industria); también sirve para dar colorante a la pintura; ahora mismo hay 20 toneladas para llevar”, precisa mientras enseña el material empacado.

En la Renato Guitart laboran siete hombres en la producción y cinco trabajadores de forma indirecta, un reducido grupo con grandes proyecciones para este 2023, con la certeza de hacer las quemas necesarias en el horno de llama invertida para piezas especiales (rasilla, teja celosía, entre otras), de igual manera en que lo realizan en el de quema horizontal, para el ladrillón y ladrillo aligerado.

PROYECCIONES

Recientemente la UEB hizo una fabricación de prueba de 5 000 ladrillos aligerados, con buena aceptación por parte de las empresas constructoras del Municipio, según comenta Dagoberto Herrera, elaboración viable para las divisiones de casas y muy importante “porque humaniza el trabajo, ahorra materia prima, portadores energéticos y eso es lo que estamos buscando”, añade Evelio Ferrera.

En la búsqueda de fabricaciones alternativas que favorezcan el salario de los trabajadores, además de impactar en los programas constructivos del territorio como la utilización de la rasilla para la impermeabilización de techos –técnica muy utilizada años atrás– está inmersa la unidad, a pesar de las limitantes existentes.

“El Municipio necesita 20 000 rasillas mensuales, en estos momentos tenemos 16 000 estrusadas (en proceso) y de arreglar la máquina hoy pudiéramos obtener 6 000 más, para ir recuperando el atraso de lo planificado en los meses anteriores que no se pudieron hacer”, precisó el director Herrera Roque.

De concretarse, el plan anual para esta fabricación es de 240 000 unidades destinadas al Programa de la Vivienda y venta a la población, según el especialista Evelio Ferrera, quien comentó de que el pasado año fundamentalmente empezó a elaborarse esta pieza con una producción de 25 200.

Otras de las manufacturas alternativas en vistas y de gran impacto en las obras constructivas en la Isla son las tuberías de barro para conexiones hidráulicas, las que se produjeron hasta principios de la década del ’90 y tuvieron uso extendido en otras partes del país.

“Teniendo en cuenta la situación tecnológica de la fábrica, pudiera ser –acotó el avezado tecnólogo- no está en plan porque tiene que partir de una necesidad del Municipio, que las empresas lo demanden, lo soliciten, pues tenemos que hacer producciones de más de cuatro mil tubos y no podemos producir sin ser contratados”.

Por el momento, el colectivo se encuentra inmerso en el cumplimiento de los ladrillones planificados y la diversificación de la industria con piezas especiales y con la preparación de boquillas para comenzar la elaboración de tejas criollas y losas de piso de barro, tal y como explicó Dagoberto Herrera, quien añadió:

“Estamos buscando las medidas para hacer ladrillos refractarios, hemos hecho pruebas, pero nos hace falta una prensa; para poder suplirnos y suplir a los demás, convertirlos en insumo, los que tenemos son importados”.

La Renato Guitart avanza contra las dificultades tecnológicas que entorpecen el normal funcionamiento de una fábrica que antes garantizó los materiales constructivos para las grandes obras de transformación sucedidas en el territorio en pos del desarrollo social, económico y político en la década del ’70; sus trabajadores se empeñan en devolverle el rojo a la cerámica de la Isla de la Juventud.

Tomado de Periódico Victoria